催化燃燒,VOC催化燃燒,廢氣催化燃燒,布袋除塵器_河北滄凈環保設備有限公司

1、基本概述:

有機廢氣量:500m3/h 有機廢氣濃度:500~3000mg/m3

2、工藝設計

1)、工藝選擇

根據我公司多年VOCs廢氣治理經驗及甲方要求,采用催化燃燒工藝,設備風量由需方確定。

2)、工藝概述

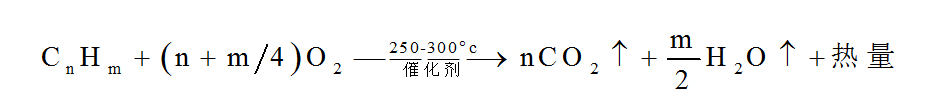

高濃度有機廢氣催化燃燒是典型的氣-固相催化反應,其實質是活性氧參與的深度氧化作用。在催化燃燒過程中,催化劑的作用是降低活化能,同時催化劑表面具有吸附作用,使反應物分子富集于表面提高了反應速率,加快了反應的進行。借助催化劑可使有機廢氣在較低的起燃溫度條件下,發生無焰燃燒,并氧化分解為CO2和H2O,同時放出大量熱能,從而達到去除廢氣中的有害物的方法。

其反應過程為:

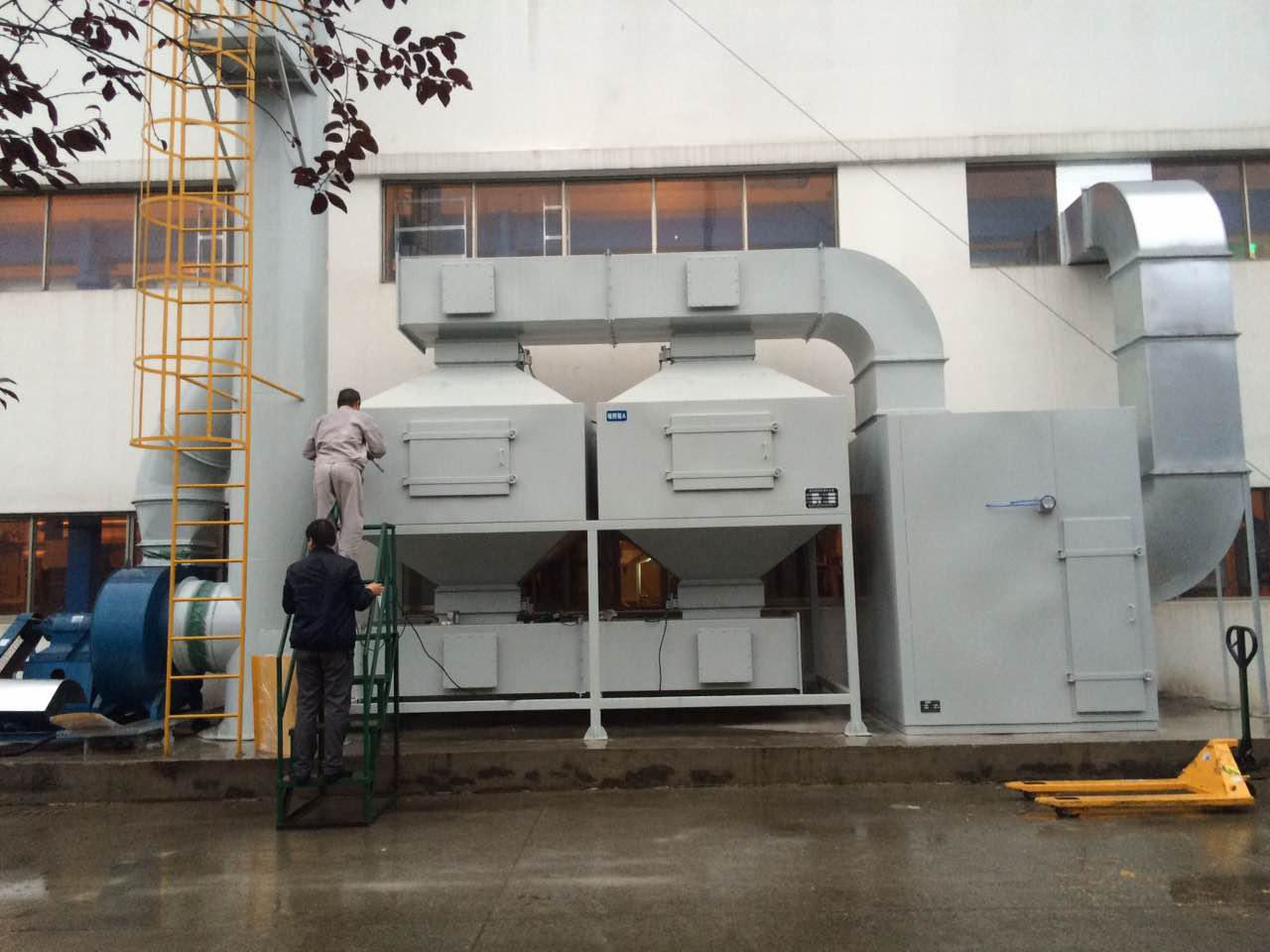

在將廢氣進行催化燃燒的過程中,廢氣經管道由風機送入熱交換器,將廢氣加熱到催化燃燒所需要的起始溫度。經過預熱的廢氣,通過催化劑層使之燃燒。由于催化劑的存在,催化燃燒法廢氣燃燒的起始溫度約為250~300℃,大大低于直接燃燒法的燃燒溫度650-800℃,因此能耗遠比直接燃燒法為低。同時在催化劑的活性作用下,反應后的氣體產生 的熱量,高溫氣體再次進入熱交換器,經換熱冷卻, 終以較低的溫度經風機排入大氣。

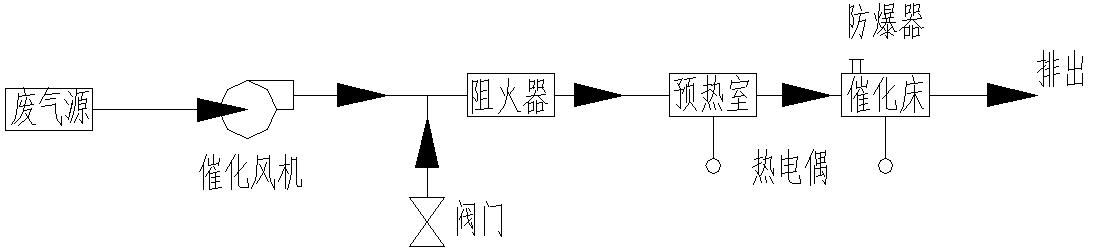

本裝置的主體結構由凈化裝置主機、鍋爐引風機及電控柜組成。凈化裝置主機由換熱器、預熱室、催化床、阻火過濾器和防爆器組成的整體結構。阻火過濾(除塵)器位于進氣管道上,防爆器(孔)在主機的頂部,其工藝流程示意圖如下圖2:

圖2 催化燃燒工藝簡圖

主要部件說明:

阻火過濾器——由 的多層絲網組成,可阻止火焰通過,過濾掉氣體中較大污物,是本凈化裝置的 裝置之一;

預熱室——由遠紅外電熱管加熱,提高進氣溫度達到催化反應條件;

熱電阻——利用鎳鉻考鋼帶不銹鋼保護管的熱電阻;

催化床——由多層蜂窩狀(塊狀)組成,為本凈化裝置的核心;

防爆器——為彈簧壓力式泄壓,當設備運行發生意外事故時,可及時泄壓,防止意外事故發生;

風機——采用前送風式鍋爐引風機,使裝置在正壓情況下工作;

閥門——控制、調節氣體流量大小。

運行過程:設備開機后,設備按照程序進行預清掃工作,然后由電加熱器對催化劑進行加熱,當電加熱器達到設定預熱溫度時,主進閥先開啟 量( 小設定值),當催化劑達到催化起燃溫度時(一般為200~300℃),隨著反應熱的不斷產生以及電加熱器的加熱,使預熱空氣溫度逐漸達到設計的催化起燃溫度。電加熱是分組加熱的方式,共有兩組,系統能根據廢氣濃度來切換兩組電加熱。當廢氣濃度合適時,電加熱 停止,系統從而達到正常運行狀態。當廢氣濃度過高,使催化反應溫度>450℃時,打開新鮮空氣閥,補充新鮮空氣以稀釋廢氣濃度,使設備進入正常運行狀態。當廢氣濃度偏低時,系統將不能通過廢氣反應熱來維持熱平衡,此時需要加熱器供熱,即一組加熱或二組加熱。以上是全自動設備運行過程。

產品性能特點:

①操作方便:設備工作時,實現自動控制。

②能耗低:設備啟動,僅需15~30分鐘升溫至起燃溫度(有機廢氣濃度高時),運行耗能僅為風機功率。

③ 可靠:設備配有阻火除塵系統、防爆泄壓系統、超溫報警系統及先進的自控系統。

④阻力小、凈化效率高:采用先進的貴金屬鈀、鉑浸漬的蜂窩陶瓷催化劑。

⑤余熱回用:余熱可返回活性炭箱,脫附活性炭中的有機氣體;也可作其它方面的熱源。

⑥使用壽命長:催化劑一般2~3年 換,并且載體可 。

產品主要應用領域:

1、化工行業:各類有機化學品生產,藥物生產及各類樹脂生產工藝過程中的廢氣;

2、汽車、摩托車、自行車行業金屬件和塑料件的表面涂裝廢氣;

3、機械、船舶、家電、家具、建材等行業的金屬件和塑料件的表面涂裝廢氣;

4、制鞋行業的“三苯”廢氣;

5、印刷、印鐵制罐行業的各類廢氣;

6、電子、漆包線生產過程中各類廢氣;

7、瀝青、橡膠制品生產過程各類廢氣;